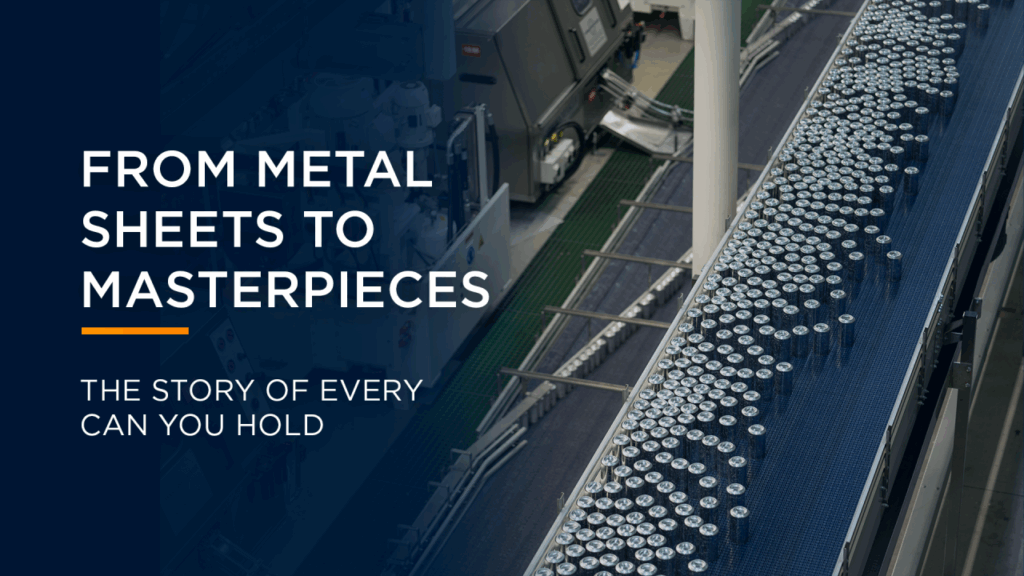

Vous êtes-vous déjà interrogé sur le parcours de votre boisson préférée, de l’usine de fabrication jusqu’à votre main, le tout contenu dans une canette élégante et brillante ? Alors que nous considérons souvent ces objets quotidiens comme acquis, le processus de fabrication d’une canette est une histoire fascinante d’ingénierie de précision, de machinerie avancée et de technologie innovante.

Saviez-vous que la fabrication des boîtes de conserve commence par un rouleau colossal de 13 tonnes de feuilles d’aluminium ? Ce rouleau géant est capable de produire un nombre impressionnant de 750 000 canettes ! La transformation commence lorsque la feuille de métal est pressée pour former des ébauches circulaires, qui sont ensuite façonnées en gobelets. À partir de là, les gobelets subissent une série de processus complexes, évoluant pas à pas vers les canettes finies qui garnissent les rayons de nos supermarchés.

Rejoignez-nous pour découvrir le processus complexe de fabrication des boîtes de conserve, étape par étape, et explorez les incroyables machines qui transforment les matières premières en récipients durables et recyclables qui conservent la fraîcheur et la sécurité de nos produits.

Étape 1

La première étape du formage d’une boîte consiste à créer une forme de gobelet à partir de la tôle. Ce processus est réalisé à l’aide d’une presse à godets qui découpe des ébauches circulaires dans la tôle. Les ébauches sont ensuite étirées en godets peu profonds à l’aide d’un mécanisme de poinçon et de matrice.

Étape 2

Ensuite, le carrossier prend les bonnets peu profonds préformés et les étire pour leur donner leur forme finale. Ce processus consiste à étirer le gobelet à travers une série d’anneaux qui allongent le gobelet et amincissent ses parois, une technique connue sous le nom d' »étirage et repassage » (D&I). Le contrôle précis de ce processus garantit que le corps de la boîte est uniformément mince et qu’il a la hauteur et le diamètre requis.

Étape 3

Une fois les gobelets dessinés et repassés, le coupeur élimine l’excédent de matière du haut de la boîte afin d’obtenir une hauteur homogène. Cette étape est cruciale pour garantir que toutes les canettes répondent aux spécifications exactes requises pour le traitement ultérieur et l’assemblage final.

Étape 4

Les boîtes nouvellement formées sont ensuite acheminées vers la laveuse sur un tapis roulant. Là, les boîtes sont lavées méticuleusement dans le cadre d’un processus de nettoyage en six étapes avec des produits chimiques et de l’eau déminéralisée, à une température contrôlée. Les boîtes sortent de la laveuse toutes brillantes, prêtes à passer à l’étape du séchage.

Étape 5

Après le lavage, les boîtes sont passées dans un four de séchage afin d’éliminer toute humidité résiduelle. Cette étape permet de s’assurer que les boîtes sont complètement sèches, offrant ainsi une surface propre et stable pour le processus d’impression ultérieur. Un séchage correct est essentiel pour préserver l’intégrité de la boîte et garantir une adhérence parfaite des revêtements appliqués ultérieurement.

Étape 6

Les canettes fraîchement nettoyées sont décorées et marquées par un Décorateur. Imprimant jusqu’à 2000 canettes par minute, le CMbE reformat™ Decorator utilise un système d’impression en rotation avec 8 encreurs, chacun actionné par son propre moteur indépendant, ce qui garantit une impression efficace et précise. Au final, une couche de vernis est appliquée sur les canettes pour protéger l’encre, après quoi elles prennent le chemin d’un four pour sécher.

Étape 7

L’étape du four à broches dans la fabrication des boîtes est essentielle pour le durcissement de l’encre fraîchement appliquée sur les boîtes. Au cours de cette étape, les boîtes sont solidement placées sur des broches et transportées dans un four chauffé. La chaleur contrôlée permet à l’encre d’adhérer correctement à la surface de la boîte, ce qui améliore la durabilité et évite les bavures. Ce processus jette les bases d’une finition durable et de haute qualité, prête pour un traitement ou un remplissage ultérieur.

Étape 8

Les canettes passent ensuite dans notre machine à laquer ultramoderne, qui pulvérise un vernis à base d’eau à l’intérieur des canettes. Ce vernis agit comme une barrière entre la boisson et l’aluminium, protégeant la boisson du métal, tout en protégeant le métal de la boisson.

Étape 9

Ensuite, les boîtes passent dans un four de cuisson interne, qui joue un rôle essentiel dans le durcissement de la couche de laque interne appliquée sur les boîtes. Les boîtes sont soumises à une chaleur contrôlée afin que la laque adhère correctement et crée une couche protectrice durable. Cette couche protège l’intérieur de la boîte contre la corrosion et préserve la qualité de son contenu, garantissant que les boîtes sont prêtes à être remplies et scellées.

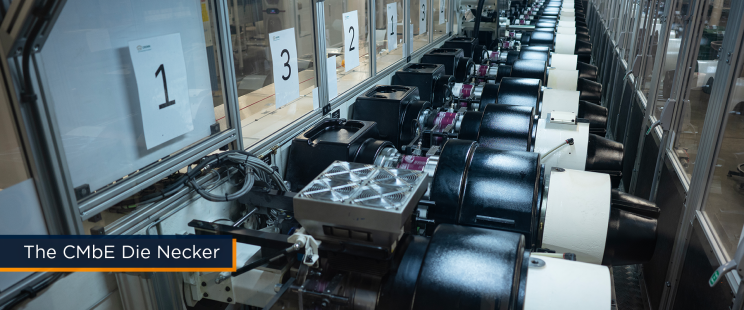

Étape 10

Enfin, les boîtes rencontrent la Die Necker, une machine spécialisée chargée de réduire le diamètre de la partie supérieure du corps de la boîte afin de la préparer à être scellée par un embout. Cette étape cruciale, connue sous le nom de « necking », permet de s’assurer que la boîte a les dimensions correctes pour la fixation de l’extrémité et contribue à créer un joint solide et sûr. Une fois cette étape terminée, la boîte passe au palettiseur et est stockée prête à être expédiée.

Et la voilà ! La boîte de conserve parfaite.

Il est important de noter que chaque boîte passe par un système de vision sophistiqué qui photographie l’intérieur de la boîte. Toute boîte qui ne répond pas aux normes de qualité est renvoyée au recyclage, de même que les feuilles d’aluminium restantes de l’étape 1.

Le processus de fabrication des boîtes de conserve est une merveille de l’ingénierie moderne, impliquant de nombreuses machines spécialisées qui travaillent en harmonie pour produire des emballages fiables et de haute qualité. De la préparation des matières premières à l’inspection finale, chaque étape est cruciale pour garantir que les boîtes que nous utilisons sont non seulement fonctionnelles, mais aussi sûres et esthétiques.

Chez CMbE, nous sommes fiers d « être à l’avant-garde de cette industrie, en fournissant des solutions innovantes qui améliorent l’efficacité, la flexibilité et la durabilité de la fabrication des boîtes de conserve. En outre, notre expertise s » étend aux domaines suivants Travaux de voie ferrée et transportNous sommes à la pointe de la technologie, ce qui garantit un transport efficace et sans heurts des matériaux tout au long de la chaîne de production. Notre système de pointe Les ateliers d’outillage fournissent des outils de précision et des solutions personnalisées adaptées à des besoins de fabrication spécifiques.

En outre, par l’intermédiaire de nos partenaires de confiance, nous proposons des solutions clés en main complètes, en gérant chaque aspect du processus de production, de la conception initiale à la mise en œuvre finale. Cette approche holistique nous permet de fournir des solutions intégrées et transparentes qui optimisent l’efficacité, améliorent la productivité et garantissent les normes de qualité les plus élevées de l’industrie.

Visitez notre site web www.cmbe.com pour en savoir plus.